富士岐工産(株)

〒807-0801 八幡西区本城4丁目8-16

TEL 093-602-8670 / FAX 093-601-0603

| (フリガナ) | フジキコウサン |

|---|---|

| 事業所名 | 富士岐工産(株) |

| (フリガナ) | マナベサトシ |

| 代表者名 | 眞鍋 聡 |

| 所在地 |

〒807-0801 八幡西区本城4丁目8-16 TEL 093-602-8670 / FAX 093-601-0603 |

| 資本金 | 9,800万円 |

| 創業年月日 | 1959年04月25日 |

| 全社従業員数 | 401人(事業所従業員数12人) |

| 取扱い品目 | 製鉄所内各種ライン作業、溶射、各種プラント設計・製作・据付、(製缶・配管) |

| 取扱製品 | |

| 主な販売先 |

|

| 主な仕入先 |

|

| 工業団地・大学 公設試験研究機関 |

洞海若松工業団地協同組合 / |

| ISO認証・公的認証 | ISO9001 |

企業PR情報

< ご 挨 拶 >

弊社は1959年(昭和34年)に創業以来、「お得意先に喜ばれ、信頼される仕事を通じて、利益を生み、その蓄積により会社の発展と繁栄を実現し、社員の生活向上と幸福を増進することにより、ひいては社会にも貢献すること」を経営の目的としてまいりました。

今後とも、この理念を高揚させ、弊社の主力技術であります溶接、各種溶射法によるコーティングをはじめとする独自の製品加工技術の深耕に努め、素材産業や都市環境保全、エネルギー関連産業の分野に最高の技術と優れた商品を提供し、社会の繁栄に貢献してまいります。

さらに、お客様がご満足されますよう、弊社では各種プラント(ボイラー、第一種・第二種圧力容器、高圧配管、その他各種製缶品)及び一般産業機械の設計・製作・据付並びに表面改質技術である各種溶射及び肉盛溶接において独自の技術を保有し、種々の分野に優れた製品を提供しています。

2021年には、北九州オンリーワン企業に認定されました。

今後も各種プラント製品製作・溶射・溶接及びこれらの技術を組み合わせた加工技術を研鑽し、品質向上やコスト削減など、顧客のみなさまや社会のニーズに応える企業として一層の努力を続けてまいります。

参照URL

北九州工場

トピックス

参照URL

| E-Mailアドレス | info@fjk-kk.co.jp |

|---|---|

| 所属団体 | 八幡法人会 / 八幡優良申告法人会 / 日本溶射学会 / 日本溶射工業会 / 溶接学会 / 九州機械工業振興会 / |

| 窓口担当所属 | 管理部総務課 |

| 氏名 |

プラント製品製作技術

弊社は、鉄鋼・石油化学などの基幹産業から生活関連産業に至るまで広範囲にわたるプラント製品を手掛け、その主力製品である各種ボイラー・圧力容器・塔槽類等の管構造物の設計・製作から据付けまで一貫した施工体制でプラント建設に携わっています。

特に、鉄鋼分野のCDQ(コークス乾式冷却設備用ボイラー)、OG設備(転炉排ガス回収システム)、都市ゴミ処理設備における廃熱回収ボイラー等、高い信頼性が求められる設備に弊社のボイラー製作ノウハウを投入し、お客様から高い評価を得ています。

国内製品はもとより、弊社技術者の製造管理により国内法規に対応し製造された海外製作品についても多くの施工実績を有し信頼を得ています。

OG設備製作状況

プラント工事技術

各種ボイラーや機器の据付・配管工事、その他数多くの工事施工実績に対し信頼を得ています。

特に、電気事業法及び労働安全衛生法に基づいたボイラーの据付や改修工事においては、工場の高度な製缶技術と溶接技術をバックにした信頼性の高い工事を提供いたします。

ボイラー据付工事

管構造物の製作・据付技術

管構造物製品は、製鐡所関連のOGフード・スカート、水冷ダクト、水冷式防煙板等があります。

水管を用いた複雑な形状の装置類や高炉炉体冷却装置、高炉ステーブ冷却水管及び連絡管の製作を支える3次元水管曲げ技術とボイラー製作で培われた溶接・組立・配管の総合技術により製作・施工し、最高の製品を提供しております。

2021年には、OGフードの製作が北九州オンリーワン企業に認定されました。

OGフード

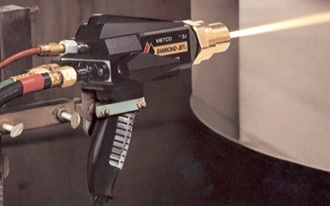

溶射技術

溶射とは、セラミックス・金属など多様な皮膜を高速で形成するプロセスであり、航空機から一般家庭電化製品に至るまで幅広い分野で応用されています。

弊社の溶射は、50数年にわたる技術蓄積をもち、フレーム溶射・アーク溶射・自溶合金溶射・プラズマ溶射・高速フレーム溶射を保有しています。

溶射皮膜の形成により、お客様の要望に応じて「耐食・耐摩耗・耐熱・導電性など」の様々な付加価値を提供し、設備の長寿命化や軽量化等に貢献いたします。

◇溶射の特徴

1)溶射材料の種類が豊富

2)成膜速度が速い

3)被溶射物の寸法制限が少ない

4)現地施工が可能

溶射

プラントと溶射・溶接の複合技術

弊社は、プラント製品製作と溶射施工のラインが同一工場内にある類い稀な企業です。

プラント設備が粉塵や腐食性を持つ高温ガスなどの厳しい環境下で長期にわたり安定して稼働できるよう、表面改質技術を用いて耐食性・耐摩耗性を有した高機能プラント製品を一貫して製作することが可能であり、工程短縮・輸送コストの低減に寄与しています。

また、近年では各種プラント製品にインコネル肉盛溶接を用いた周辺技術の拡充に意欲的に取組んでいます。

参照URL

複合技術

ワイヤーフレーム溶射

ワイヤー状の溶射材料を加熱・溶融させ、素材に皮膜を形成する溶射です。大きく肉盛溶射と防食溶射の二つに分類されます。

◇特徴

(肉盛)被溶射体は歪及び材質の変化が生じない。皮膜の表層に酸化物や窒化物が形成され、硬度上昇により耐摩耗性の向上が得られる。

(防食)皮膜の犠牲防食機構により、被溶射体(鉄基材等)の酸化を防ぐ。現地施工も可能で、皮膜上は塗装の密着性が良好。

◇施工例:シャフト肉盛、橋梁の防食

ワイヤーフレーム溶射

アーク溶射

アーク溶射は連続的に送給される2本の溶射材料(線材)の先端で直流アークを放電させ、溶融した金属を空気ジェットで吹き飛ばして成膜する溶射です。皮膜の形成が比較的容易であり、表面粗度に関してもある程度の範囲内でコントロールが可能です。

◇特徴

①成膜速度が速い

②密着強度・皮膜強度が比較的高い

③異なる2本のワイヤーを用いることで混合皮膜や擬合金皮膜を得る事ができる

◇施工例:電子部品製造設備関連など

アーク溶射

自溶合金溶射

ニッケル基、クロム基およびコバルト基の合金に、ホウ素・ケイ素を添加した合金を自溶合金といい、成膜後に再溶融処理を行うことで、無気孔の溶着金属が得られ、耐摩耗性・耐食性・耐酸化性に優れます。

◇特徴

①再溶融処理により極めて気孔が少ない

②素地金属と相互拡散して合金層を形成して溶着

◇施工例:ボイラーチューブ、各種ロールなど

自溶合金溶射(OGフード施工)

プラズマ溶射

プラズマ溶射ガンから生ずるプラズマジェットを用いて素地に皮膜を形成する溶射です。熱源のプラズマジェットは5000℃以上の高温で、高融点のセラミックス系材料も使用出来ます。

セラミックス皮膜の形成により、耐摩耗性、耐食性、耐ビルドアップ性、絶縁性を得ます。

◇特徴

①高融点溶射材料の施工が可能

②密着力・緻密性が比較的良好

◇施工例:ボイラーチューブ、印刷用シリンダー、電子部品製造設備など

プラズマ溶射

高速フレーム溶射

高速フレーム溶射は、精密にコントロールされた酸素-燃料ガスの超音速燃焼フレームを熱源として、溶射材料粉末に高い運動エネルギーを与え、緻密で気孔が少なく、さらに付着力の大きな皮膜を成膜することが可能です。

◇特徴

①大きな付着力

②低気孔率

③高硬度(炭化物系サーメット)

④滑らかな溶射肌

◇施工例:OGスカート、ボイラーチューブなど

高速フレーム溶射

インコネル肉盛溶接

インコネルは、ニッケルを主成分とした高い耐食性と耐摩耗性を持つ非鉄金属です。この技術は、主にOG設備や工業用ボイラーで多くの実績を上げています。

弊社では独自の自動肉盛溶接を開発し、低コストと高品質の両立に成功いたしました。

また、弊社の持つプラント製品製作技術と融合させることにより、製作・肉盛溶接・据付まで一貫した施工体制でお客様のニーズにお応えいたします。

インコネル肉盛溶接+曲げ